I grandi successi dell'industria aerospaziale sono inscindibili dallo sviluppo e dalle innovazioni nella tecnologia dei materiali aerospaziali. L'alta quota, l'alta velocità e l'elevata manovrabilità dei caccia richiedono che i materiali strutturali del velivolo garantiscano requisiti di resistenza e rigidità adeguati. I materiali dei motori devono soddisfare i requisiti di resistenza alle alte temperature: leghe ad alta temperatura e materiali compositi a base ceramica sono i materiali principali.

L'acciaio convenzionale si ammorbidisce a temperature superiori a 300 °C, rendendolo inadatto agli ambienti ad alta temperatura. Per raggiungere una maggiore efficienza di conversione energetica, nel campo della potenza dei motori termici sono richieste temperature di esercizio sempre più elevate. Sono state sviluppate leghe ad alta temperatura per un funzionamento stabile a temperature superiori a 600 °C e la tecnologia è in continua evoluzione.

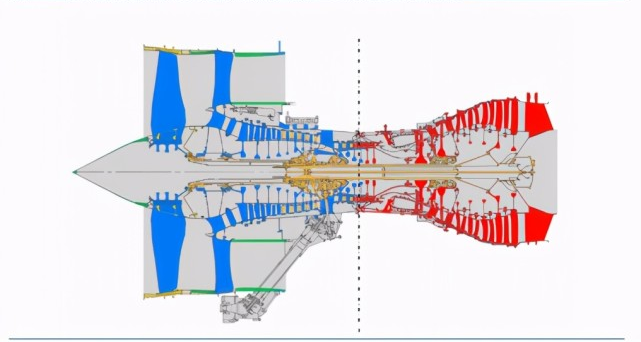

Le leghe ad alta temperatura sono materiali chiave per i motori aerospaziali, e si dividono in leghe ad alta temperatura a base di ferro e leghe ad alta temperatura a base di nichel, in base ai principali elementi della lega. Le leghe ad alta temperatura sono state utilizzate nei motori aeronautici fin dalla loro nascita e sono materiali importanti nella produzione di motori aerospaziali. Il livello di prestazioni del motore dipende in larga misura dal livello di prestazioni dei materiali in lega ad alta temperatura. Nei moderni motori aeronautici, la quantità di materiali in lega ad alta temperatura rappresenta il 40-60% del peso totale del motore e viene utilizzata principalmente per i quattro principali componenti della parte calda: camere di combustione, guide, pale e dischi della turbina, oltre a componenti come caricatori, anelli, camere di combustione di carica e ugelli di coda.

(La parte rossa del diagramma mostra le leghe ad alta temperatura)

Leghe ad alta temperatura a base di nichel Generalmente lavora a 600 °C al di sopra delle condizioni di un certo stress, non solo presenta una buona resistenza all'ossidazione e alla corrosione ad alta temperatura, ma anche un'elevata resistenza alle alte temperature, allo scorrimento viscoso e alla fatica, oltre a una buona resistenza alla fatica. Utilizzato principalmente nel settore aerospaziale e aeronautico in condizioni di alta temperatura, per componenti strutturali come pale di motori aeronautici, dischi di turbine, camere di combustione e così via, le leghe ad alta temperatura a base di nichel possono essere suddivise in leghe ad alta temperatura deformate, leghe ad alta temperatura fuse e nuove leghe ad alta temperatura a seconda del processo di produzione.

Con le leghe resistenti al calore, la temperatura di lavorazione aumenta sempre di più, gli elementi di rinforzo nella lega aumentano e la composizione diventa più complessa, con il risultato che alcune leghe possono essere utilizzate solo allo stato di fusione e non possono essere deformate a caldo. Inoltre, l'aumento degli elementi di lega fa sì che le leghe a base di nichel solidifichino con una grave segregazione dei componenti, con conseguente disomogeneità di organizzazione e proprietà.L'uso del processo di metallurgia delle polveri per produrre leghe ad alta temperatura può risolvere i problemi sopra menzionati.Grazie alle piccole particelle di polvere, alla velocità di raffreddamento della polvere, all'eliminazione della segregazione, alla migliore lavorabilità a caldo, alla lega di fusione originale trasformata in una deformazione lavorabile a caldo di leghe ad alta temperatura, al miglioramento della resistenza allo snervamento e delle proprietà di fatica, la lega in polvere ad alta temperatura per la produzione di leghe ad alta resistenza ha prodotto un nuovo metodo.

Data di pubblicazione: 19-01-2024